Un poco de ciencia: Corte abrasivo

¿Por qué un disco de corte puede cortar acero y una tijera no?

A primera vista, puede parecer que cortar un metal es simplemente una cuestión de fuerza o filo. Sin embargo, cuando tratamos de cortar una barra de acero con unas tijeras domésticas (o incluso industriales), el resultado es frustrante: no pasa nada. En cambio, un disco de corte delgado, girando a alta velocidad, puede seccionar ese mismo acero con una facilidad sorprendente. ¿Por qué?

La diferencia está en la naturaleza del corte y la energía involucrada. Una tijera ejerce presión sobre un área concreta del material, esperando que éste ceda mecánicamente. Pero el acero no cede tan fácilmente: es duro, tenaz y resistente a la deformación. A diferencia de materiales más blandos como el papel, el metal requiere mucho más que presión: necesita abrasión y fricción a alta velocidad.

Un disco de corte no corta como lo haría una hoja, sino que desgasta el material a nivel microscópico gracias a su superficie cargada de granos abrasivos extremadamente duros (generalmente óxido de aluminio, zirconio o cerámica). Estos granos funcionan como miles de pequeñas cuchillas irregulares que, al girar a velocidades de hasta 13.000 rpm, arrancan partículas del metal mediante impacto, fricción y calor localizado.

Además, durante el corte abrasivo, se genera una elevada temperatura en el punto de contacto. Esto reduce momentáneamente la dureza del metal, facilitando su corte sin comprometer la integridad de la pieza. Esa combinación de dureza del abrasivo + energía cinética + calor es lo que convierte al disco de corte en una herramienta tan efectiva para trabajar metales.

Así, más que un corte limpio, como el de una sierra, el disco realiza un desbaste extremo y controlado, capaz de atravesar incluso aceros inoxidables o estructuras metálicas con gran precisión y rapidez.

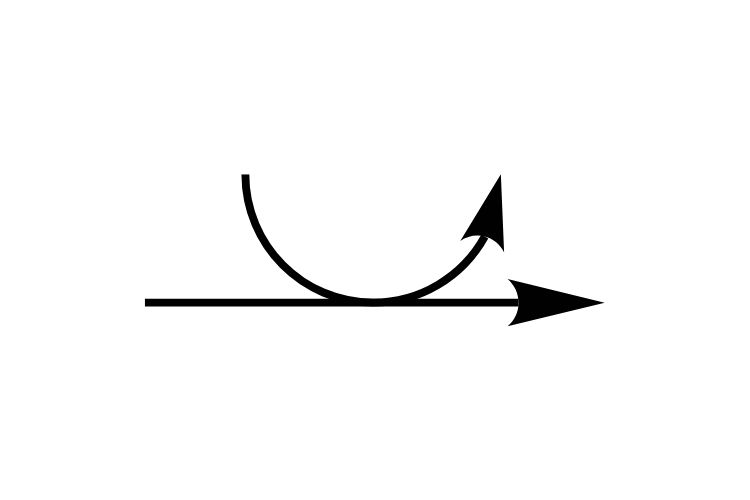

Cómo funciona el corte abrasivo: una visión científica

A diferencia del corte mecánico tradicional —como el de una cizalla, un serrucho o incluso una cuchilla—, el corte abrasivo se basa en principios físico-químicos que implican fricción, erosión controlada y transferencia térmica. No hay un filo definido que separe el material, sino una superficie rugosa y extremadamente dura que desgasta la pieza a través de un proceso de microfractura.

El grano abrasivo y su dureza

La clave está en el grano abrasivo del disco. Estos granos suelen ser de materiales como el óxido de aluminio, zirconio o cerámica (óxido de aluminio cerámico). Todos ellos superan con creces la dureza del acero inoxidable, del hierro o del aluminio, lo que permite que al entrar en contacto con el metal lo vayan fracturando a escala microscópica, desprendiendo partículas o virutas.

Estos granos están fijados en una matriz de resina o aglutinante (resina fenólica reforzada con fibra de vidrio, normalmente) y se distribuyen de forma que maximicen la agresividad del corte. Cada partícula funciona como una pequeña “piedra afilada” que, gracias a la velocidad tangencial, impacta repetidamente sobre la superficie del metal.

Velocidad periférica y energía cinética

Para que el proceso sea eficaz, los discos deben alcanzar velocidades periféricas de hasta 80 m/s, lo que equivale a 13.000 revoluciones por minuto en discos de 115 mm. Esta velocidad genera una enorme energía cinética, capaz de superar la resistencia del metal y facilitar el arranque de material de forma continua.

Esta energía, al concentrarse en un punto de contacto tan reducido, también genera una temperatura elevada. Este calor tiene un doble efecto: reblandece levemente el material trabajado y ayuda a que el disco mantenga su capacidad de corte, al eliminar residuos metálicos adheridos al grano abrasivo (efecto de autolimpieza por fricción).

El resultado: corte limpio, preciso y sin deformación

A pesar del nombre, los discos de corte no deforman el material trabajado como sí puede hacerlo una cuchilla o una prensa. El proceso es tan rápido y localizado que se evita una transmisión de calor excesiva al resto de la pieza, minimizando el riesgo de tensiones internas o alteraciones de forma. Por eso, el corte abrasivo es ideal para:

- Tuberías y perfiles metálicos

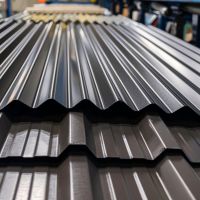

- Chapas gruesas o delgadas

- Materiales delicados como el inoxidable

- Elementos estructurales

Esta precisión, combinada con la rapidez del corte, convierte al disco abrasivo en una herramienta insustituible en sectores como la calderería, soldadura, montaje industrial y estructuras metálicas.

Factores que influyen en la eficacia del corte con discos abrasivos

Aunque el principio del corte abrasivo pueda parecer simple —granos duros rotando a alta velocidad contra un metal—, el rendimiento real del proceso está condicionado por múltiples factores. Conocerlos es clave para optimizar el trabajo, evitar desgaste prematuro de los discos y mejorar la calidad del corte final.

Tipo de grano abrasivo

El material del grano determina la agresividad y la durabilidad del disco:

Óxido de aluminio

Estándar y económico, adecuado para acero al carbono y hierro fundido.

Zirconio

Mayor rendimiento en desbaste intensivo y cortes exigentes, con buena resistencia térmica.

Cerámico

Máximo rendimiento, menor desgaste, ideal para acero inoxidable y materiales de alta aleación.

La selección del grano afecta directamente la vida útil del disco, la velocidad del corte y la calidad del acabado.

Dureza y estructura del material a cortar

No todos los metales se comportan igual. Un disco que ofrece excelentes resultados sobre acero estructural puede no ser el más adecuado para aluminio o acero inoxidable. La densidad, elasticidad y conductividad térmica del material influyen en:

La facilidad del arranque de viruta

La disipación del calor generado

La adherencia de partículas metálicas al disco

Por eso, es clave elegir un disco compatible con el material específico de la pieza.

Velocidad de corte y presión aplicada

La velocidad del disco debe ajustarse según su diámetro y especificaciones del fabricante. Una velocidad insuficiente no cortará correctamente, mientras que un exceso puede generar calor, fatiga del disco o incluso rotura.

Además, la presión aplicada debe ser firme pero controlada. Si se presiona demasiado, se acelera el desgaste sin ganar rendimiento. Si se presiona poco, el disco no entra en el material. Lo ideal es dejar que el abrasivo haga el trabajo con una presión constante y moderada.

Refrigeración y control del calor

Aunque el corte abrasivo es seco, en procesos industriales críticos (como el corte de tubos o piezas en serie), puede aplicarse refrigeración líquida o aire comprimido para reducir el sobrecalentamiento. Esto evita:

La facilidad del arranque de viruta

Fragilidad en los bordes

Deformaciones o decoloraciones en inoxidables

Calidad del disco y certificaciones

No todos los discos abrasivos tienen el mismo nivel de seguridad y fiabilidad. En Abrasteel, todos nuestros discos de corte están fabricados bajo la norma EN12413 y muchos cuentan con certificación OSA, lo que garantiza:

- Control de calidad en los materiales

- Seguridad en alta velocidad

- Comportamiento uniforme en todo el lote de producción

Usar discos certificados no solo mejora el rendimiento: también protege al operario y a la maquinaria.

Aplicaciones industriales del corte abrasivo con discos

El corte abrasivo con discos no solo es una técnica de taller: es una pieza clave en numerosos sectores industriales. Su eficacia, versatilidad y adaptabilidad a distintos materiales lo han convertido en una herramienta indispensable tanto para producción en serie como para trabajos de mantenimiento y reparación.

Construcción metálica y estructuras

En la fabricación de estructuras metálicas —desde naves industriales hasta puentes o plataformas— los discos de corte permiten:

- Cortar perfiles, vigas, chapas o pletinas de acero al carbono e inoxidable

- Preparar uniones para soldadura (chaflanes, cortes a escuadra)

- Adaptar componentes en obra de forma rápida y precisa

Gracias a su portabilidad, los operarios pueden cortar in situ sin necesidad de maquinaria pesada.

Calderería y fabricación de depósitos

En trabajos de calderería, donde se requiere cortar chapas gruesas y tuberías metálicas de gran diámetro, los discos de corte ofrecen una solución fiable, rápida y rentable. Se utilizan tanto en procesos manuales como en estaciones automatizadas para corte repetitivo.

Además, en depósitos para líquidos o gases presurizados, la precisión del corte evita deformaciones en el borde que puedan comprometer la soldadura.

Astilleros y mantenimiento naval

El entorno marino presenta desafíos únicos: materiales gruesos, resistentes y muchas veces corroídos. En este contexto, los discos de corte permiten:

- Eliminar tramos defectuosos de casco o estructura

- Cortar elementos tubulares o planchas de acero naval

- Intervenir en condiciones adversas donde otras tecnologías no pueden emplearse

Intervenir en condiciones adversas donde otras tecnologías no pueden emplearse

Sector ferroviario

Desde el corte de vía hasta la adaptación de piezas metálicas en unidades móviles, el disco abrasivo se mantiene como la solución más eficiente en campo. Algunos discos están específicamente diseñados para cortar raíles con gran precisión, como los discos de corte para vía férrea del catálogo de Abrasteel.

Mantenimiento industrial

En fábricas, plantas energéticas y líneas de producción, el mantenimiento correctivo y preventivo a menudo requiere cortar piezas metálicas desgastadas, perfiles dañados o tuberías obstruidas. El corte abrasivo, al ser portátil y rápido, permite intervenciones inmediatas sin necesidad de desmontar maquinaria.

Ventajas del corte con discos frente a otras técnicas

El corte de materiales metálicos puede realizarse mediante distintas tecnologías: plasma, láser, oxicorte o cizallado mecánico, entre otras. Sin embargo, el corte abrasivo con discos presenta una serie de ventajas prácticas y técnicas que lo convierten en una solución preferente en muchas situaciones.

Versatilidad en materiales y formas

Los discos de corte permiten trabajar no solo con acero al carbono, inoxidable o fundiciones, sino también con materiales no férreos como aluminio, bronce o cobre. Además, pueden cortar tubos, perfiles, chapas o piezas irregulares, incluso en posiciones complejas.

Rapidez de intervención

A diferencia de máquinas de corte por láser o agua, los discos no requieren programación ni grandes preparativos. Un operario puede actuar con rapidez, incluso en espacios reducidos o en tareas de mantenimiento.

Coste reducido

El coste inicial y operativo de un disco abrasivo es muy inferior al de otros métodos de corte industrial. No requiere gases, líquidos refrigerantes ni sistemas electrónicos complejos, lo que reduce los costes generales de producción o reparación.

Portabilidad y autonomía

El coste inicial y operativo de un disco abrasivo es muy inferior al de otros métodos de corte industrial. No requiere gases, líquidos refrigerantes ni sistemas electrónicos complejos, lo que reduce los costes generales de producción o reparación.

Precisión aceptable y buen acabado

Aunque no alcanza el detalle del corte láser, el disco abrasivo puede ofrecer cortes limpios y controlados, especialmente con discos de alta calidad como los del catálogo de Abrasteel. La elección del tipo de disco, el grano y el espesor inciden directamente en la precisión del corte.

Corte abrasivo con discos: eficiencia, precisión y economía para los profesionales del metal

El corte abrasivo con discos no es solo una técnica, es una solución completa que combina simplicidad operativa con alta eficiencia. Gracias a la velocidad del proceso, la facilidad de uso y la amplia variedad de discos disponibles, se ha consolidado como una opción insustituible en sectores como la calderería, la automoción, la construcción metálica o el mantenimiento industrial.

En Abrasteel, ponemos a disposición de los profesionales un catálogo de discos de corte diseñado para cubrir cualquier necesidad: desde cortes rápidos y agresivos hasta acabados más finos, sobre metales férreos o aleaciones especiales.

¿Quieres optimizar tus procesos de corte sin comprometer la calidad ni el presupuesto?

Descubre nuestros discos de corte certificados y consigue resultados profesionales con cada aplicación.

FAQs

¿Qué es un disco de desbaste y en qué se diferencia de uno de corte?

Un disco de desbaste es una herramienta abrasiva diseñada para eliminar material de la superficie de una pieza, generalmente metálica, mediante fricción. Se utiliza principalmente para rebajar cordones de soldadura, eliminar imperfecciones o igualar niveles en estructuras metálicas. Aunque a simple vista puede parecer similar a un disco de corte, su construcción es distinta: los discos de desbaste son más gruesos, más robustos y están pensados para trabajar con el lateral del disco, no con el borde. En cambio, los discos de corte son finos y están diseñados específicamente para penetrar materiales, separándolos por completo mediante abrasión directa. Ambos forman parte del proceso de corte abrasivo con discos, pero con funciones bien diferenciadas.

¿Por qué es importante desbastar una soldadura?

Desbastar una soldadura es una parte esencial en cualquier proceso de fabricación o reparación metálica, ya que permite mejorar tanto la resistencia como la estética del conjunto. Las uniones soldadas suelen dejar un cordón que, además de sobresalir del plano original, puede contener pequeñas imperfecciones o zonas no fusionadas que debilitan la estructura. Al desbastar correctamente, se eliminan estas irregularidades, se suaviza la transición entre piezas y se consigue una superficie apta para pintura, recubrimientos o inspección. Además, en sectores donde se requiere una elevada precisión y resistencia, como la automoción o la calderería, el desbaste es fundamental para garantizar la fiabilidad del ensamblaje.

¿Qué materiales pueden cortarse con discos abrasivos?

Los discos abrasivos de corte están diseñados para trabajar sobre una gran variedad de materiales, aunque su uso principal se centra en los metales. Acero al carbono, acero inoxidable, hierro fundido, aluminio o aleaciones especiales pueden cortarse con eficacia utilizando el tipo de disco adecuado. La clave está en elegir el grano abrasivo correcto: los discos con óxido de aluminio son ideales para aceros blandos, mientras que los de zirconio o cerámicos ofrecen un rendimiento superior sobre aceros duros o materiales tratados térmicamente. También existen discos específicos para otros materiales como piedra o plásticos reforzados, aunque su aplicación es menos común en entornos industriales centrados en el metal.

¿Cómo saber si un disco de corte está desgastado?

El desgaste de un disco de corte abrasivo es inevitable con el uso, pero hay señales claras que indican cuándo ha llegado el momento de sustituirlo. Si el disco ha perdido diámetro de forma notable, sufre vibraciones anómalas durante el corte, o muestra irregularidades en el borde (como fisuras, quemaduras o pérdida de material), lo más seguro es reemplazarlo. También si disminuye la velocidad de corte o se requiere aplicar más presión para completar la tarea, puede ser un signo de abrasivo agotado. Trabajar con discos en mal estado no solo compromete la calidad del trabajo, sino también la seguridad del operario.

¿Qué tipo de disco se recomienda para el corte de acero inoxidable?

Para cortar acero inoxidable de forma eficiente y segura se recomienda utilizar discos abrasivos fabricados con grano de zirconio o cerámico, ya que estos materiales mantienen su capacidad de corte incluso ante superficies duras y resistentes al calor. A diferencia de los discos comunes de óxido de aluminio, los de zirconio ofrecen una vida útil más prolongada y un corte más limpio sobre inoxidables, sin quemar ni deformar el material. Es fundamental también que el disco esté libre de hierro, azufre o cloro para evitar contaminaciones que afecten la pasivación del acero. Marcas como Abrasteel disponen de modelos específicos diseñados para este tipo de aplicaciones exigentes.

Contacta con nosotros

Déjenos sus datos y uno de nuestros comerciales se pondrá en contacto con usted enseguida.